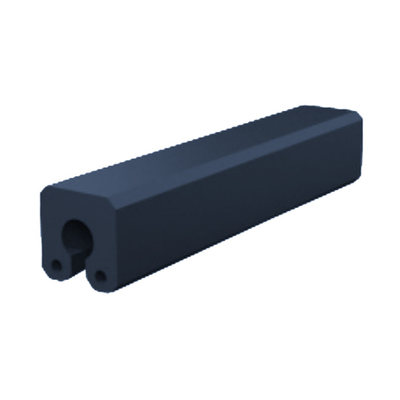

Fenders submersíveis resistentes à abrasão com baixa manutenção Dimensões personalizáveis

Descrição

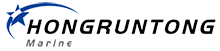

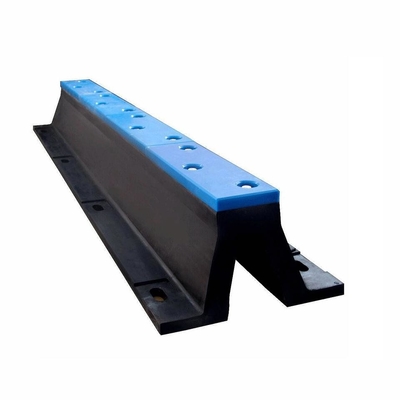

Projetos de petróleo, gás e energia renovável em alto-mar exigem muitas vezes submarinos de classe submarino para inspeção, reparação e instalação de infraestrutura submarina.Estes navios devem atracar em plataformas offshore ou apoiar navios em condições difíceisFenders submarinos para aplicações offshore são construídos para resistir a tempestades, ondas pesadas e exposição constante à água salgada.Eles são tipicamente feitos de borracha pesada ou materiais cheios de espuma com sistemas de montagem reforçados que resistem ao desprendimento mesmo sob altas cargas.

(Caso: Uma equipa de manutenção de parques eólicos offshore explorou uma embarcação de apoio híbrida equipada com um pequeno submarino para inspecções das fundações das turbinas.O submarino precisava atracar ao lado do navio em águas abertasOs engenheiros instalaram parafusos cilíndricos de espuma para submarinos com núcleos de aço na doca.e a atracação ocorreu em mares agitadosO projeto de absorção de choque dos guarda-chuvas permitiu ao submarino fazer contato sem danos, mesmo quando o navio e o submarino se movem independentemente na onda.A tripulação concluiu a operação com segurança e creditou aos guarda-chuvas evitar danos estruturais ao casco de pressão do submarino..)

Especificações

| Materiais |

SBR, NR |

| Tamanho disponível |

3.3*10.6M |

| Resistência à tração |

=> 18 MPA |

| Densidade |

90+/-5 |

| Cores |

Negro |

| Aplicação |

Submarino, balsa, plataforma de petróleo, etc. |

| Dureza |

40-70 Costa A |

| Extensão |

=> 400 |

| Força das lágrimas |

=> 400 N/cm |

| Força de quebrar |

> 310 |

|

Resistência química

|

Combustível A: Nenhuma deterioração |

| Óleo 3: Nenhuma deterioração |

| Óleo lubrificante: Não deterioração |

| Óleo de corte: sem deterioração |

| HCL diluído: Nenhuma deterioração |

Diâmetro x

Duração |

Início

Interno

Pressão |

Navio

Radius |

Água

Relação |

Garantida

Energia

Absorção |

Reacção

Força

na GEA |

Casco

Pressão

na GEA |

Deformação

na GEA |

| (mm x mm) |

(kPa) |

(mm) |

(%) |

(kJ) |

(kN) |

(kPa) |

(%) |

| 1500 x 6100 |

50 |

3000 |

60% |

131 |

562 |

140 |

51% |

| 80 |

186 |

754 |

188 |

| 1700 x 7200 |

50 |

4000 |

65% |

167 |

682 |

137 |

47% |

| 80 |

239 |

918 |

184 |

| 2000 x 6000 |

50 |

4000 |

70% |

135 |

544 |

131 |

41% |

| 80 |

194 |

736 |

177 |

| 2500 x 5500 |

50 |

4500 |

65% |

225 |

769 |

135 |

41% |

| 80 |

322 |

1035 |

182 |

| 2500 x 7700 |

50 |

4500 |

70% |

326 |

1016 |

136 |

41% |

| 80 |

470 |

1368 |

183 |

| 3300 x 6500 |

50 |

4500 |

75% |

307 |

887 |

127 |

35% |

| 80 |

442 |

1203 |

173 |

| 3300 x 10600 |

50 |

5000 |

65% |

1003 |

2137 |

142 |

47% |

| 80 |

1429 |

2863 |

190 |

| 4500 x 9000 |

50 |

5000 |

60% |

1439 |

2401 |

138 |

46% |

| 80 |

2059 |

3228 |

185 |

| 4500 x 12000 |

50 |

6000 |

65% |

1977 |

3198 |

141 |

46% |

| 80 |

2819 |

4277 |

189 |

Características

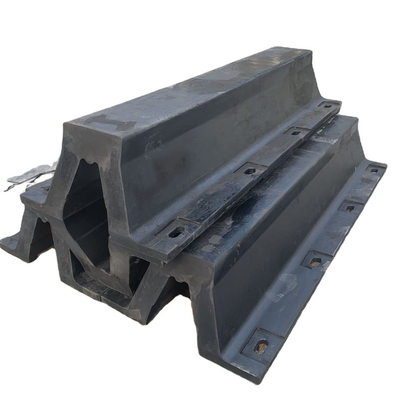

Superfície sem marcação

As camadas exteriores especiais evitam a transferência de tinta ou marcas de arranhões nos cascos dos submarinos, preservando a aparência do navio e reduzindo os custos de repintura.

Projeto de absorção de choques

A estrutura interna distribui as forças de impacto uniformemente, protegendo sensores delicados e equipamentos do casco.

Longa vida útil

Projetado para suportar exposição marinha contínua durante 15 anos com perda mínima de desempenho.

Requisitos mínimos de manutenção

A construção durável reduz a necessidade de inspeções ou reparos frequentes, reduzindo os custos operacionais.

Aplicações

Intervalos de ensaio de veículos submersíveis

Utilizado em instalações de ensaio de veículos subaquáticos para proteger protótipos durante ensaios perto de obstáculos submersos.

Operações de mineração em águas profundas

Veículos e submarinos de mineração submarinos de almofada quando operam perto de equipamentos de extracção do fundo do mar ou de módulos de armazenamento.

Proteção dos habitats dos túneis subaquáticos

Implementados em torno de túneis submersos (por exemplo, túneis em construção) ou habitats subaquáticos (por exemplo, laboratórios de investigação) para evitar impactos acidentais.

Vantagens

Instalações de produção de última geração

Oficinas modernas equipadas com sistemas automatizados de moldagem, vulcanização e usinagem de precisão para garantir a consistência e qualidade em cada unidade.

Sistema de controlo de qualidade rigoroso

Procedimentos abrangentes de controlo de qualidade, incluindo inspecção de matérias-primas, ensaios de tração, ensaios de conjuntos de compressão e simulação de desempenho em larga escala antes da expedição.

Padrões de qualidade certificados

Nossa fábrica é certificada ISO 9001, com muitos produtos que atendem ou excedem as diretrizes de desempenho dos guarda-chuvas marinhos PIANC, ASTM e ISO.

Matérias-primas de primeira qualidade

Utilização de borracha natural e sintética de qualidade naval, tecidos de reforço de alta resistência e hardware de aço resistente à corrosão para máxima durabilidade.

Perguntas frequentes

1P: Os seus guarda-chuvas estão livres de manutenção?

R: Exigem uma manutenção mínima, geralmente apenas inspecção visual e limpeza periódicas.

2P: Os vossos para-choques de submarino suportam impactos pesados?

R: Sim, eles são projetados para absorver alta energia, garantindo proteção durante operações pesadas de atracação.

3P: Fornece para clientes navais e comerciais?

R: Sim, nossos clientes incluem marinhas, construtores navais, institutos de pesquisa e operadores offshore em todo o mundo.

4Q: Quanto tempo é o seu tempo de produção?

R: As encomendas normais são concluídas em 4 a 8 semanas, enquanto as encomendas urgentes podem ser priorizadas para uma entrega mais rápida.

Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!  Por favor verifique seu email!

Por favor verifique seu email! Por favor verifique seu email!

Por favor verifique seu email!